백경욱 교수팀, 전자기기 초박형 모듈 접합기술 개발

커넥터 두께 100분의1…"내년 본격 상용화"

KAIST(총장 서남표)는 백경욱 신소재공학과 교수 연구팀이 휴대형 전자기기의 모듈 접속을 완벽하게 대체할 수 있는 복합 신소재 개발 및 초박형 접합기술 개발에 성공했다고 6일 밝혔다. 이번에 개발된 기술은 두께가 매우 얇으면서도 신뢰성도 더욱 개선함으로써 기존 소켓형 커넥터를 완전히 대체할 수 있어 전자업계의 주목을 받고 있다.

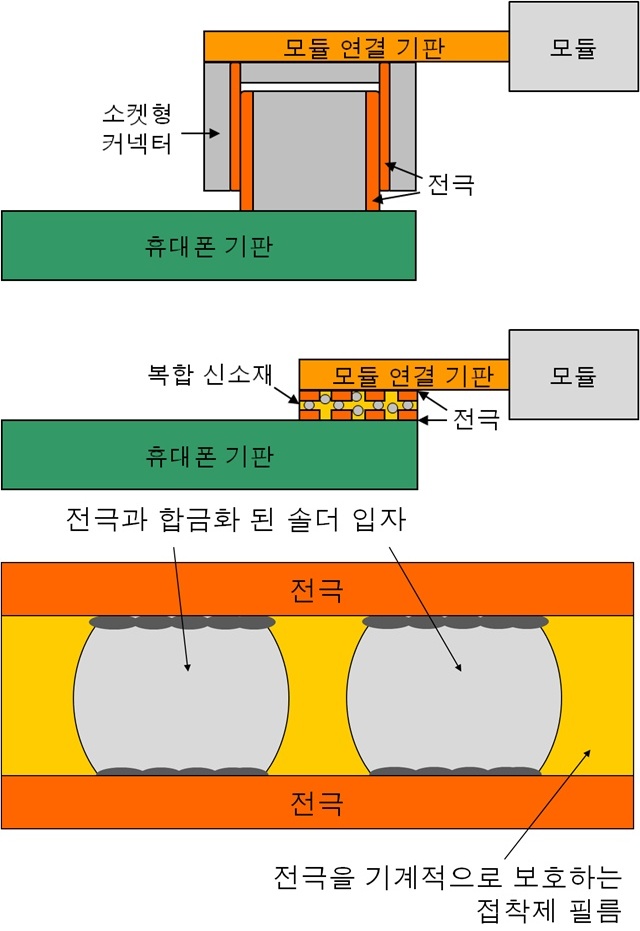

연구팀이 개발한 복합 신소재는 상하 방향으로는 전도성이 있으나 좌우 방향으로는 전도성이 없는 이른바 '이방성 전도성 필름'(ACF:Anisotropic conductive film)에 새로운 초음파 공정과 땜납(sloder) 합금화를 세계 최초로 응용해 기존 특성 한계를 넘어선 개발 성과다. 연구팀은 초미세 땜납·접착제 필름을 이용한 복합 신소재를 개발하고 수직방향 초음파 접합 공정을 고안해 이를 동시에 사용함으로써 신뢰성이 높은 초박형 접속을 구현해 낼 수 있었다.

현재 스마트폰과 같은 휴대형 전자제품에서는 카메라, 디스플레이, 터치스크린 등과 같은 다양한 기능의 모듈을 연결하면서 소형화를 동시에 추구하고 있는 것이 일반적인 추세. 최근 다양한 기능 확대로 휴대폰 모듈 개수가 점차 늘어나고 있으나 기존 모듈연결에 쓰이던 전기 콘센트 형태의 커넥터는 부피가 크고, 소형화가 거의 불가능하다는 단점이 있어 이를 대체할 수 있는 새로운 모듈 접속방법에 대한 개발이 지속적으로 요구돼 왔다.

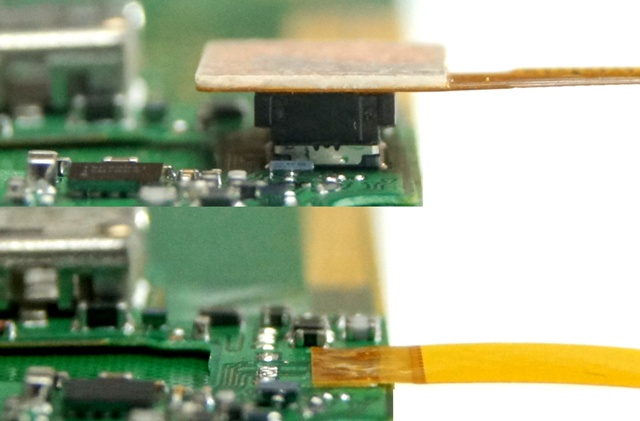

백 교수팀은 이런 문제를 완벽하게 개선할 수 있는 대안으로 열에 의해 녹아서 전극과 합금 결합을 형성할 수 있는 초미세 땜납 입자와 열에 의해 단단히 굳으며 전극을 감싸 기계적으로 보호할 수 있는 열경화성 접착제 필름의 복합 신소재를 개발했다. 백 교수팀은 이 소재를 이용해 기존의 소켓형 커넥터보다 두께는 100분의 1 수준으로 얇아지면서 전기적 특성, 기계적 특성, 신뢰성이 모두 우수한 접속부를 구현해 냈다.

|

| ▲KAIST의 신소재를 이용한 초박형 모듈 접합부 개념도. ⓒ2011 HelloDD.com |

특히 공정 측면에서도 기존에 시도해오던 접합방식은 뜨거운 금속 블록으로 열을 가해 생산관리가 어렵고 최대 소비전력이 약 1000W, 접합시간이 최대 15초 정도 걸렸던 반면 백 교수팀은 소비전력을 100W 이하로 줄이면서 접합시간도 1초~5초까지 줄일 수 있는 공정개발에도 성공했다. 백 교수팀은 이번 기술개발에 대한 상용화 작업도 본격 추진하고 있다. 개발 복합 신소재의 산업체 기술이전을 완료했으며, 커넥터 접속기술 장비도 마이크로팩(대표 김재옥)이라는 벤처기업을 창업해 상용화 단계에 접어들었다.

백경욱 교수는 "이번 기술 개발은 휴대전화의 소형화, 경량화 뿐만 아니라 제조 생산성까지 크게 향상시킬 수 있는 첨단 기술"이라며 "휴대전화는 물론 터치스크린 패널 조립, LED 백라이트유닛(Back Light Unit) 등 다양한 전자제품 조립 분야에 광범위하게 쓰일 수 있을 것으로 기대된다"고 말했다.

한편, 백 교수가 이기원 박사과정 학생과 공동으로 개발한 이번 기술은 세계 최대 규모의 전자부품기술학회(Electronic Components and Technology Conference) 등의 저명 학술 대회에서 최우수 학생 논문상 2회 수상을 비롯해 세션 최우수 논문으로도 선정된 바 있다.

댓글 정렬