세계적 DVR업체 아이디스 생산공장을 가다

웬만한 대기업보다 우수한 품질생산관리체제 구축

6년 전 생산인력 75명 규모로 6만대 추가 생산

2006년 75명 수준을 그대로 유지하며 연평균 생산성 20~30% 상승 행진을 구가하고 있다. 디지털영상저장장치(DVR:Digital Video Recorder) 보안 전문기업 아이디스(대표 김영달)의 생산품질관리는 웬만한 대기업보다 낫다고 업계에서 정평이 나있다. 물론 아이디스의 10년 전에는 생산조직이 걸음마 수준이었다. 1997년 창업, 2000년 코스닥에 상장되면서 대표적인 국내 보안 전문기업으로 성장한 아이디스는 2002년까지만해도 생산본부 조직자체가 미약했다. 제품생산인력 15명이 맨땅에 헤딩하는 식으로 연간 2만대를 생산해 냈다.

그런 가운데 10년 만에 생산관리 부문에서 세계적으로 내로라할만큼 막강한 노하우를 쌓게 됐다. 2만대 생산에서 10배 규모로 키웠다. 2010년 이후 1000억원 이상 매출을 달성할 수 있었던 아이디스의 성장 배경은 탄탄한 생산품질관리 덕분이다. 특히 중국 제조기업들의 전유물이 될 수 있었던 DVR 업계에서 아이디스가 여전히 승승장구하고 있는 비결은 '다품종 소량생산' 체제를 구축할 수 있었기 때문이다. 일부 사람들은 당초 아이디스가 제조업체이기 때문에 중국에 곧 밀릴 것이라고 예상했다. 하지만, 다품종 소량 생산체제로 일찌감치 변모했기에 시장에서 중국이 따라잡을래야 잡을 수 없게 된 형국이 됐다.

◆ 부품 조달부터 다르다…부품업체-생산인력 '실시간 정보 네트워크 통합'

|

| ▲차곡차곡 쌓인 부품 박스들. 부품업체들이 알아서 가져와 쌓아놓는다. ⓒ2012 HelloDD.com |

아이디스 생산공장 부품창고에 들어서자 각종 부품 박스들이 차곡차곡 쌓여 있다. 바로 생산에 들어갈 부품들이다. 사람은 별로 보이지 않는다. 그나마 보이는 사람도 아이디스 직원이 아니다. 부품제공업체들 인력이다. 부품업체들이 알아서 자재창고에 부품들을 놓고 간다. 아이디스는 장기재고가 거의 제로에 가깝다. 90% 이상 수주받아 생산하는 방식이다.

나머지 10%만 재고를 판매한다. 아이디스의 생산에 필요한 부품품목 정보들은 관계 부품업체들과 전산상으로 완전히 오픈돼 있다. 고객으로부터 주문이 들어오면 별도로 부품을 업체에 발주하지 않는다. 다품종 소량 무발주 시스템을 갖췄다. 철판 5개가 필요하면, 관련 부품업체가 알아서 전산시스템을 보고 제 시간에 맞춰 공급한다.

|

| ▲작업자들은 눈높이에 맞는 PC모니터를 활용해 제품 생산정보를 제공받고 있다. ⓒ2012 HelloDD.com |

이 시스템이 바로 아이디스만의 위탁발주 관리시스템이다. 일명 팀스(TIMS:The IDIS Manufacturing System)라 한다. 생산계획에 따라 소요 수량과 입고 시점이 자동으로 계산된다. 이 정보들은 곧바로 협력사들이 실시간으로 확인 가능해 무발주 시스템을 실현시킨 것이다. 연간 60억원의 자재값 중에서 부동불용(不動不用) 부품규모가 약 2~3억원 수준이다. 모든 자재에 대해 실시간 추적이 가능하다. 불량이 발생해 자재 일련번호만 검색하면 어떤 과정에서 불량이 일어났는지 바로 알아낼 수 있다.

|

| ▲일련번호만 대봐! 어떤 과정에서 불량이 났는지 추적 가능. ⓒ2012 HelloDD.com |

다품종 소량 생산이다 보니 생산작업자들에게는 그때 그때 생산정보가 필요한데, 아이디스 생산인력들은 저마다 개별 눈높이에 PC모니터가 있어 실시간으로 제품사양 정보를 제공받는다. 어떤 제품은 어떤 부문에서 조립할 때 주의를 해야하는지 과거 불량 데이터들이 DB화 돼있어 불량률을 사전에 줄일 수 있다.

방대한 분량의 제품 매뉴얼도 생산되는 제품에 따라 1시간 내 인쇄돼 즉각 박스 안에 들어갈 수 있도록 최적화시켰다. 제품 생산이나 품질과 관련된 정보라 하면 거의 완벽하게 정보 인프라가 갖춰져 있다. 한 두해 어쩌다보니 뚝딱 만들어진 것이 아니라 생산공장의 리더와 인력들이 10년간 쌓아온 노력의 산물이다.

◆ 진짜 경쟁력은 숙련된 생산인력들…"매일 생산성 향상과 사투"

|

| ▲아이디스 직원들의 동작에는 모두 효율이 계산돼 있다. ⓒ2012 HelloDD.com |

아이디스 생산인력들의 손 동작 하나 하나가 그냥 무심코 뻗는 동작이 아니다. 효율이 계산된 동작이다. 생산에 필요한 동작이 있고, 필요없는 동작이 존재한다는 개념을 갖고 일한다. 모든 자재가 생산인력들의 허리까지 오도록 공정설계가 되어 있다. 작업자들의 손가락 움직임부터 손목, 팔꿈치, 허리와 시선까지 모든 동작을 촬영하고 분석해 생산에 필요한 유효 동작의 표준화를 만들어 냈다. 오세남 아이디스 상무(공장장)는 "동작시간 분석관리를 통해 생산성 30%를 끌어올렸다"며 "동작 하나 하나의 움직임까지 효율의 대상"이라고 말했다. 생산성 향상을 위해 아이디스 생산인력들은 지겨울 정도로 모여 토론하고 학습한다. 매월 생산성 향상 경진대회를 벌인다. 각 제품 모델별로 품질 개선효과를 파악하고, 품질에 대한 실패사례를 돈으로 환산해 낸다. 작년에는 경진대회를 통해 1억5000만의 효과를 봤다.

|

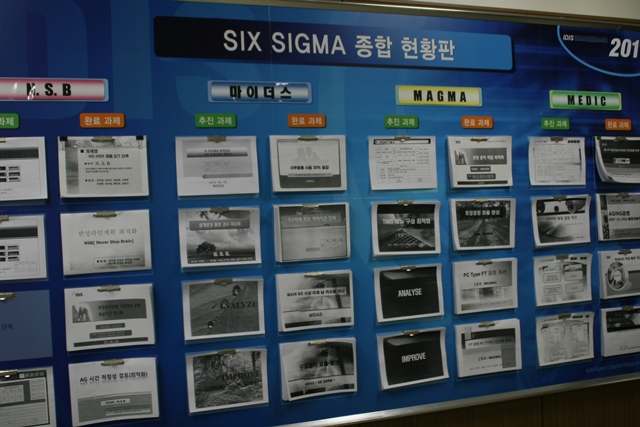

| ▲생산혁신의 전사적 노력. 식스시그마 종합 현황판. ⓒ2012 HelloDD.com |

특히 아이디스는 품질혁신을 위해 일찌감치 식스시그마(sigma:σ) 생산경영 전략을 도입해 생산성을 한단계 더 도약시킬 수 있었다. 적용 시점은 2006년 8월이다. 일반적으로 식스시그마 교육만 받고 실제 생산공정에 적용하기 어려운데, 아이디스는 식스시그마의 효과를 보기 위해 치열하게 물고 늘어졌다. 전직원이 매주 화요일과 목요일 오후 2시부터 4시간 교육을 받았을 뿐만 아니라 4개월 동안 실제 식스시그마 적용 프로젝트를 추진해 생산개선 효과를 맛봤다. 현재는 신입사원들이 들어오면 사내 식스시그마 강사 2명이 교육을 담당한다. 아이디스에는 현재 식스시그마 기법의 교사역할을 담당하는 블랙벨트 인력이 20명에 달한다. 팀원들을 교육하고 중요한 공정 개선작업에 직접 참여하는 그린벨트 인력도 15명이 포진해 있다.

아이디스는 식스시그마에만 만족하지 않았다. TPM(Total Productive Maintenance)이라는 전사적 생산보전 활동 뿐만 아니라 제조원가 절감, 생산성 혁명, 생산개선 제안제도 활동도 활발하다. 여기에 올해 목표는 생산혁신 두뇌관리 IBM(Innovation Brain Management) 정보 인프라를 구축하는 것이다. 갈수록 카메라의 자재수가 많아지고 생산 기법이 다양화됨에 따라 핵심 두뇌들의 정보 인프라 전산통합이 중요해 졌다. 효율 중심의 업무개선 노력의 일환이다. 아이디스의 품질생산 혁신작업을 진두지휘해 온 오세남 공장장은 "기술은 아웃소싱 할 수 있지만, 생산이 뒷받침되지 않으면 기업이 한방에 몰락할 수 있다"며 "연구개발 기술을 능가하는 생산기술을 확보하는 것이 우리의 목표"라고 말했다.

|

| ▲포장 적재 로봇이 바쁘게 움직이고 있다. 센서가 달려 동시에 4개 모델을 적재한다. ⓒ2012 HelloDD.com |

|

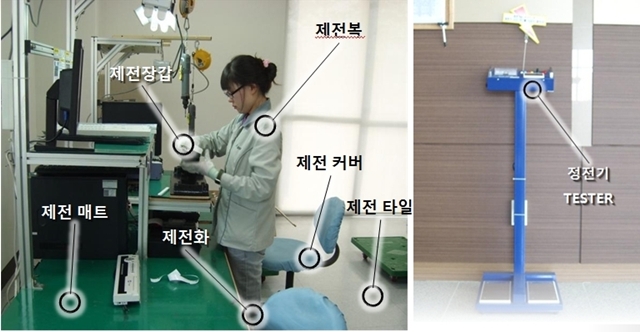

| ▲정전기 관리도 필수. 모든 공정에 대한 정전기 관리가 이뤄지고 있다. ⓒ2012 HelloDD.com |

|

| ▲작업에 몰두하면서, 생산 개선 아이디어 고민! ⓒ2012 HelloDD.com |

|

| ▲오세남 공장장 "전기 케이블도 수십가지죠. 전체적으로 보면 또 다른 생산혁신의 길이 보입니다" ⓒ2012 HelloDD.com |

댓글 정렬