화학연 김경만 박사…인체무해·효율갖춘 차세대난연제 개발

선진국특허장막·중국저가공세 속 신원료물질 개발 고군분투

'꿈의 소재'란 명예는 아직까지 플라스틱 차지다. 당장 주변을 둘러봐도 플라스틱 아닌 게 없다. 몸에 걸친 옷부터 각종 전자제품 내외장재까지 플라스틱이 아니었다면 누리지 못했을 것들이다. 혹자는 인류사를 석기, 청동기, 철기와 플라스틱 시대로도 구분한다. 플라스틱의 최대강점은 뛰어난 성형성이다.

플라스틱(plastic)이란 이름도 '성형하기 알맞다'는 그리스어 플라스티코스(plastikos)에서 유래했다. 열과 압력을 가하면 자유자재로 가공이 가능하다. 값도 싸고 내구성도 뛰어나다. 거꾸로 열과 불에 약한 건 큰 단점이다. 이를 보완하려고 플라스틱을 가공할 때 난연제(難燃劑, flame retardant)를 첨가한다. 난연제는 야누스의 얼굴을 가지고 있다.

화재시 플라스틱의 연소를 지연시키지만 동시에 치명적인 유독가스를 내뿜는다. 따라서 국제규제는 강화되고 있다. 특히 현대 일상생활에서 빼놓을 수 없는 전기전자제품이 주요 규제대상이다. 전기전자는 그 자체로도 그렇지만 자동차, 선박 등 우리나라를 먹여살리는 수출산업 전반의 핵심품목이기도 하다.

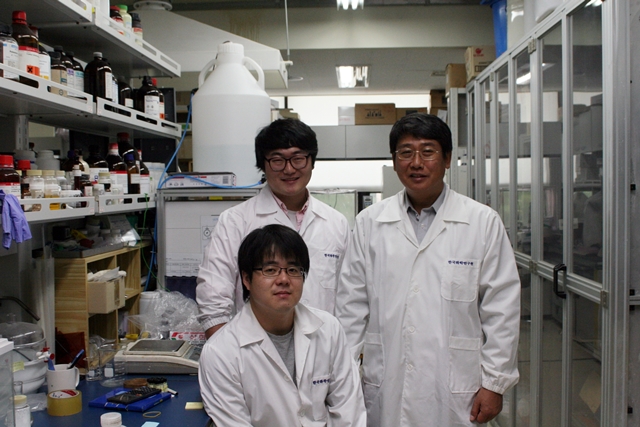

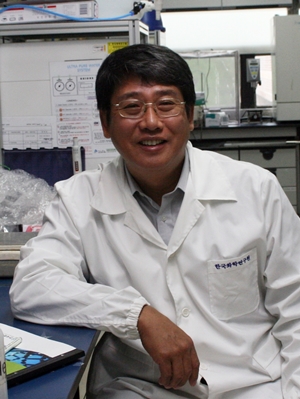

한국화학연구원(원장 김재현)의 김경만 책임연구원은 기존의 유해 난연제를 대체할 차세대 난연제 원소를 찾고 있다. 친환경성뿐만 아니라 산업적 효율성도 골고루 갖춰야 하는 난제다.

◆대형화재사고 주범 '할로겐계 난연제'…날로 높아가는 '친환경 난연제' 요구

|

| ▲화학연구원의 차세대 난연제 연구개발팀을 이끌고 있는 김경만 책임연구원. ⓒ2012 HelloDD.com |

김경만 박사는 "플라스틱 제품에 포함된 염소계와 브롬계 난연제가 주범"이라고 말한다. 그의 설명을 좀더 들어보자. "석유자원에서 만들어진 고분자수지 즉 플라스틱은 가공이 쉬워서 실로 뽑거나 다양한 형태의 물건으로 가공이 가능하다.

하지만 열에 약하고 쉽게 불에 탄다. 그래서 여러가지 첨가제를 넣어 물성을 조절하는데 난연제도 그중 하나이다. 염소계와 브롬계 난연제를 많이 사용하는데 통칭해서 할로겐계 난연제라고 한다. 플라스틱이 불에 타기 전 250℃ 부근에서 이들 할로겐계 원소들이 튀어나와 외부 산소와 반응해 불을 차단하게 된다.

" 김 박사는 "이때 난연제에서 방출되는 할로겐 원소들은 연소(산화)만 막는 게 아니다. 공기 중 수분과도 반응해 염산가스나 브롬화수소 같은 강산도 생성한다"며 "이것이 폐에 치명적인 손상을 가져와 밀폐된 공간에서 발생하는 화재가 대형사망사고로 이어지는 이유"라고 설명했다.

할로겐계 난연제를 포함한 플라스틱 제품은 폐기할 때도 큰일이다. PBB(PolyBrominated Biphenyl), PBDE(PolyBrominated Diphenyl Ethers) 같은 첨가물은 고온의 소각로에서 다이옥신(Dioxin)이란 화합물로 바뀐다. '다이옥신'은 사이안화칼륨(청산가리)보다 독성이 만 배나 강하다.

한번 생성되면 생태계를 돌고돌며 사라지지도 않는 위험한 물질이다. 이에 따라 유럽연합은 2003년 RoHS 규제지침에 따라 제품설계·생산부터 사용후폐기까지 전자제품의 할로겐계 난연제 사용을 엄격하게 제한하고 있다.

그렇다면 EU 수출비중이 큰 우리나라 산업계는 어떻게 대처하고 있을까. 김 박사는 "환경규제가 강화됨에 따라서 기존 할로겐계 난연제를 대체하는 새로운 난연제 물질을 개발하려는 노력이 전세계적으로 진행 중"이라고 밝혔다.

새로운 난연제 개발은 '친환경성'과 '고효율성'을 모두 충족시켜야 한다. 현재 친환경 난연제 원료로 많이 쓰이는 인(P) 화합물은 난연 성능이 할로겐계의 절반에 불과하지만 가격은 2배나 높다.

◆고효율저비용 난연제 개발로 中企 돕는 연구팀…"새 원천물질도 개발해야"

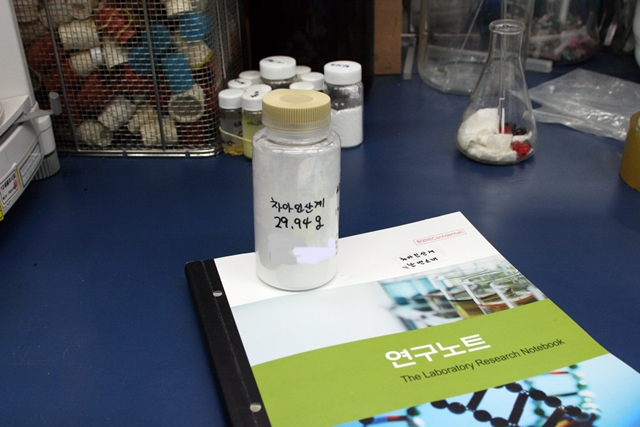

김 박사 연구팀은 지난 2008년부터 4년간 '고위험성 물질 대체기술개발사업'에 따라 인계난연제 전반에 대한 탐색개발을 마치고 새로운 차아인산계 난연 소재를 개발했다. 250℃의 가공온도에서 우수한 난연성이 검증된 데다 첨가량도 할로겐계와 큰 차이가 없어 가격경쟁력도 갖췄다.

이 원료는 현재 국내 난연제 회사인 유니버샬켐텍에 기술이전돼 상용화 단계에 들어갔다. 차세대 난연제 연구를 위한 후속사업도 진행 중이다. 독일기업이 만든 새로운 인계 난연물질을 이용해 300℃ 이상의 내열성을 갖는 난연소재 제조법을 개발하는 것이다.

2014년에 이 방법이 개발되면 260℃ 이상의 고온에서 가공되는 PET·PBT·나일론 등의 열가소성 수지에도 저가에 친환경 난연제를 적용할 수 있게 된다. 그러나 김경만 박사의 시선은 이미 그보다 더 멀리 가 있다.

김 박사는 "인을 대체할 수 있는 새로운 물질이 필요하다"고 말한다. 현재 친환경 난연제의 원료로 쓰이는 인광석의 주요 생산국이 중국. 우리나라는 난연제의 기초소재로 쓸 수 있는 부존자원이 없기 때문에 전량수입에 의존하고 있다.

김 박사는 "비싸게 수입해 새로운 화합물을 만들어내도 중국이 기술력이 좋아져 금세 따라잡고 저가공세에 나서기 때문에 우리나라가 좀처럼 우위에 서기 힘들다"며 난연제를 생산하는 중소기업 현장의 어려움을 설명했다.

인의 대체물질 개발이 시급한 까닭이다. 김 박사의 고민도 한국 중소기업의 그것과 일맥상통한다. 그는 "서구선진국의 특허장막과 중국의 도전 사이에서 쉽지 않은 길이지만 국내산업 발전뿐만 아니라 안전하고 건강한 국민의 삶을 위해서도 지속적인 연구가 필요한 분야"라고 강조한다.

그래서 난연제 신물질에 대한 김 박사의 고민은 한계가 없다. '차라리 난연제 걱정 없는 불 안 붙는 플라스틱 소재를 만드는 건 어떨까'란 생각도 해보는 중이다.

|

| ▲김경만 박사팀의 기술이전으로 상용화를 앞두고 있는 차아인산계 난연소재. ⓒ2012 HelloDD.com |

댓글 정렬