30년 금형 베테랑 조광식 사장, 인재배출위해 ‘열린 공장’ 자처

제품 다양화로 금형업계 전망 밝아…"젊은이들 관심 가져주길"

서울 금천구 독산동 골목에 위치한 한 사출금형 전문 업체. 사람보다 몇 배는 큰 사출기가 열기를 뿜으며 빨주노초파남보 알록달록 플라스틱 제품을 찍어내고 있다.

이 공장의 대표이자 30년 이상 금형업계에 몸을 담아온 조광식 광신플라스틱 사장은 "우리나라 금형기술은 세계에서도 알아준다"면서 "그 때문에 독산은 수출 관련 업무가 많다"고 지역 공장 특색을 설명했다.

지금의 독산은 벤처기업과 주거지가 주를 이루고 있지만 과거엔 금형업체들이 꽉 들어차있었다. 지역개발이 되면서 부천, 남동공단, 군포, 의성, 화성 등으로 자리를 옮긴 업체도 많지만 여전히 300여개의 크고 작은 금형업체들이 협업하며 일하고 있다.

광신플라스틱은 3층 건물로 지어져있다. 1층은 공장, 2층은 사무실, 3층은 양산실이다. 매출의 70%가 해외수출인 광신플라스틱은 최근 일본의 파친코, 동전 세는 기계, 자동차 부품 등을 찍어내느라 정신없이 가동 중이다.

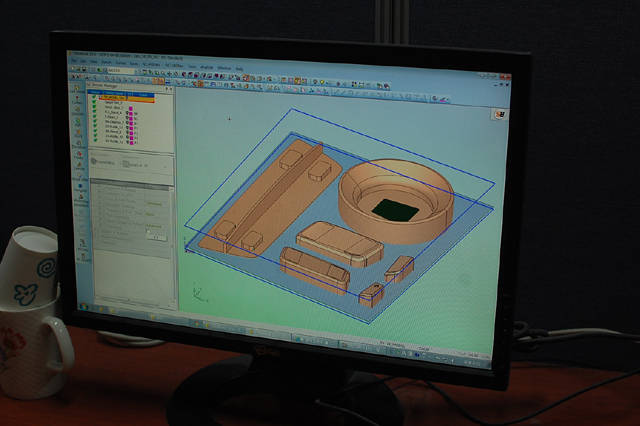

해외업무 발주과정을 간단하게 설명하면 ①일본, 독일 등에서 제품 캐드 도면이 온다 ②한국 기업이 도면을 그린다 ③제품도면을 따라 목업을 제작한다 ④목업 제작에서 합격하면 금형을 제작한다 ⑤완성된 금형에 직접 주조 테스트를 한다 ⑥원하는 모양이 제대로 나오는지 확인 후 부족한 부분은 재 성형, 완성 순으로 진행된다.

여기서 광신플라스틱은 ⑤, ⑥번 업무를 담당하고 있다. 이에 해외기업 담당자 혹은 외주 업체들이 광신플라스틱 공장에 주로 드나들며 제대로 주조되는지 테스트를 하러 초반 양산을 위해 자주 방문한다.

잘 깎여진 금형에 플라스틱재료를 넣어 제품을 만들어내는 업무를 하는 만큼 좋은 기계를 구입하는 것이 중요하지만 조 대표는 기계보다 어떤 조건과 환경에서도 완벽하게 사출할 줄 아는 인재가 더 중요하다고 강조했다.

특히 요즘처럼 금형을 자주 바꿔 사출해야하는 때는 기술자가 어떤 금형이 들어오더라도 부품의 조건을 잘 잡아내 약간의 문제가 생기면 알아서 조절할 줄 아는 것이 중요하다. 예를 들어 매끈한 제품이 나오지 않을 경우 사출기술자가 금형을 스스로 깎아낼 줄도 알아야한다는 것이다. 실제 현장 내부를 둘러보니 미세한 줄자로 약간의 들뜸과 성형조건을 테스트 하는 모습을 볼 수 있었다.

조 대표 스스로도 사출에 필요한 조건을 잡는데 도가 텄다. 오랜 경험과 실전으로 해외 출장 시 외국 기업의 사출기계까지 직접 조건을 봐줄 정도니까 말이다.

하지만 자동차 1대에 들어가는 금형 제품은 약 3천 300개이며, 다양한 디자인 제품이 실시간으로 쏟아지는 만큼 금형은 향후 전망 있는 업종 중 하나다. 이에 조 대표는 젊은 기술자 배출을 위해 늘 공장을 오픈해놓는다.

그는 "우리나라는 사출기를 배우는 대학생도 적은데다 기술자를 키우는 여건이 많이 부족한 것이 사실"이라면서 "하지만 전자공학을 배우는 친구들은 캐드나 도면을 그리기 때문에 우리와 밀접한 관계가 있다. 그들이 금형에 관심 가질 수 있도록 언제든 현장을 오픈해놓은 상태"라고 설명했다.

실제로 연 2회 30~40명의 동양미래대학교 학생들이 공장을 견학하러 오기도 한다. 이 외에도 견학요청 연락이 오면 언제든 환영이다.

◆ 좋은 재료에서 훌륭한 금형 탄생한다…"공구구입경로 지원 필요"

대전시는 2013년 금형정밀가공산업을 비롯해 의료광학산업, 바이오소재산업, 융합SW산업, 연구개발 서비스산업 등 5개 산업을 신지역특화산업으로 선정했다. 올해부터 2015년까지 총 500억원의 사업비를 투입해 집중 육성할 계획이다.

또 2011년 대전금형RIS사업단이 발족, 금형관련 기업에 대한 네트워크 구축과 운영, 기술개발, 인력양성 등을 추진 중에 있다.

조 대표는 대전에서 금형정밀가공산업이 활발하게 운영되기 위해서는 공구를 쉽게 구할 수 있는 여건이 마련돼야한다고 조언했다. 그는 "서울에서 기업을 운영하다 지방으로 가는 금형업체가 많은데 대부분 공구를 구하기가 어려워 기술이 퇴보되는 경우를 많이봤다"면서 "별 것 아닌 것 같지만 이런 부분을 지원해준다면 대전 금형업체의 퀄리티가 높아질 것으로 생각된다"고 조언했다.

향후 조 대표는 공장을 늘려 더 많은 인력을 활용할 계획이다. 그는 "사출 뿐 아니라 금형에 관련해서는 우리가 많은 지식을 갖고 있다고 자부한다. 그만큼 고객이 원하는 모양으로 주조할 수 있는 자신감이 있다. 공장을 늘려 많은 사출 전문가를 육성할 수 있도록 최선을 다할 계획"이라고 말했다.

댓글 정렬