김희연 박사 "다양한 화학 공정용 촉매 합성 적용"

한국에너지기술연구원(이기우 원장)은 김희연 융합소재연구실 박사와 KAIST, 옥스퍼드 대학 등 공동 연구팀이 합금촉매 제조 가격을 절감하고 성능과 내구성을 최대화할 수 있는 '단일 화학기상증착공정'을 개발했다고 27일 밝혔다.

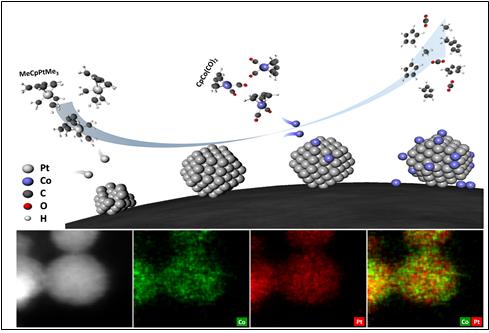

단일 화학기상증착공정은 촉매 물질을 포함하고 있는 기체상태 전구체를 이용해 낮은 온도에서도 짧은 시간 동안 최적의 나노합금입자를 합성할 수 있는 공정이다.

기존 합금촉매는 두 종류 이상의 금속 결정이 코팅된 촉매 물질을 800℃ 이상에서 수소열처리해 합금화하는 반면, 연구팀이 개발한 공정은 두 종류 이상의 촉매 전구체를 기체화한 후 원자 상태에서 제어한다.

저온에서도 최적 구조의 나노합금촉매를 합성할 수 있다. 이로써 제조 단가를 절감할 뿐만 아니라 하나의 반응기 안에서 합금촉매를 순차적으로 증착할 수 있어 합금촉매 합성 공정도 한 단계로 대체했다.

이번 공정에 의해 제조된 연료전지용 백금-코발트 합금촉매는 기존 백금 합금촉매에 비해 백금 사용량을 5배 이상 줄였음에도 성능은 6배 이상 높은 것으로 나타났다.

김희연 박사는 "현재 95% 이상 수입에 의존하고 있는 국내 촉매 시장에서 국산 촉매의 활용 비율을 높일 수 있을 것"이라며 "연료전지 뿐만 아니라 다양한 화학 공정용 촉매 합성에 적용될 것"이라고 말했다.

이번 연구성과는 국제학술지 '어드밴스드 머티리얼스'(Advanced Materials)에 9월호 표지 논문으로 선정됐다.

박성민 기자

sungmin8497@hellodd.com

댓글 정렬