김건태 UNIST 교수팀, 에너지연·숙명여대 공동연구···'KCRC CCS 2020' 사업으로 진행

'하이브리드 고체산화물 수전해전지' 개발···"수소 생산 효율 기존 보다 4배 높여"

물을 전기 분해하면 이런 문제를 해결할 수 있지만 전기를 많이 필요로 한다. 전기 사용은 최소화하면서 수소 생산량은 극대화 하는 기술이 국내 연구진에 의해 개발돼 주목된다.

김건태 UNIST 에너지 및 화학공학부 교수팀은 임탁형 한국에너지기술연구원 박사, 신지영 숙명여대 교수와 공동으로 물을 전기분해해 수소를 얻는 '하이브리드 고체산화물 수전해전지(Hybrid-SOEC)'를 만들었다.

KCRC CCS 2020 사업의 하나로 진행된 이번 연구는 '산화/환원 안정성 및 탄소 침적에 대한 내구성 향상을 위한 CO₂/H₂O 공전해 반응용 전극소재 개발'을 목표로 진행, 기존보다 적은 전기를 쓰면서 수소는 더 많이 얻을 수 있는 획기적인 장치를 개발했다.

이번 연구성과는 에너지 분야 국제 학술지인 '나노 에너지(Nano Energy)'에 지난 5일자 온라인판에 실렸다.

연구를 이끈 김건태 교수는 "한 쪽 전극에서만 일어나던 물의 전기분해 반응을 두 전극 모두에서 일으킬 방법을 찾아냈다. 모두가 생각할 수 부분이지만 이를 생각이 아닌 구현해 냄으로써 새로운 연구 성과를 얻어낼 수 있었다"고 밝혔다.

◆고효율 수전해전지 기술개발···수소 생산 4배 높여

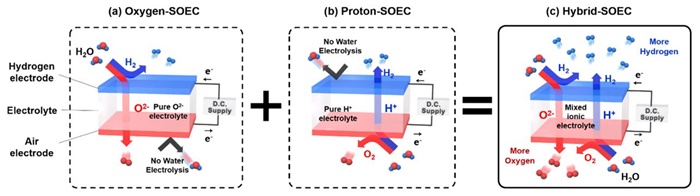

물을 전기로 분해해 수소로 얻는 기술을 '수전해'라 한다. 여기에 사용되는 장치인 수전해전지(SOEC)가 물을 전기로 분해해 수소를 만든다. 전지는 두 개의 전극과 전극 사이를 메우는 전해질로 만든다. 이 전해질에는 이온이 있는데 이온이 오가며 전기나 수소 같은 필요한 물질을 만들게 된다.

연구팀이 이번 연구에서 수소 생산의 효율을 높일 수 있었던 비결은 전해질의 숨겨진 특성을 찾아낸 덕분이다.

반대로 수소 이온을 잘 전하는 전해질을 사용하면 공기극에서 물의 전기분해가 일어나 산소가 나오고, 수소는 전해질을 통해 연료극으로 나온다. 전극이 두 개지만 전기분해는 한 쪽에서만 이뤄지는 것이다.

연구팀은 두 이온이 모두 지나다니는 전해질을 쓰면 양쪽 전극에서 모두 물의 전기분해가 일어날 수 있다는 점에 주목했다. 이론에 불과했지만 가능성을 연 이는 다름 아닌 김 교수.

그는 "노벨상을 받은 꿈의 신소재 '그래핀'도 스카치테이프를 붙였다 뗐다 하는 아주 간단한 방법으로 탄생했다. 사실 그래핀 존재는 오래전부터 알려져 있었다"며 "양쪽 전극을 통해 물을 전기분해 한다는 이론은 누구나 할 수 있는 생각이다. 이를 연구팀이 구현했기에 좋은 결과를 얻어낼 수 있었다"고 말했다.

전해질의 숨겨진 특성을 성공적으로 발현하기 까지는 연구팀의 반복된 실험만이 답이었다. 수소 이온 전도성 전해질은 특정 온도와 환경에서 산소 이온과 수소 이온이 동시에 전도되는 특성을 지닌다. 연구팀은 수소 이온 전도성 전해질이 작동하는 환경을 조절해 두 이온이 모두 전도되는 '혼합 이온 전도성 전해질'을 개발하는 방향으로 연구를 진행했다.

김 교수는 "이론적으로 혼합 이온 전도 특성을 가진 전해질을 고체산화물 수전해전지에 사용하면 연료극과 공기극 모두 수전해 반응이 일어난다"며 "두 전극을 모두 수소 생산에 이용할 수 있으므로 생산 성능도 크게 향상 시킬 수 있다"고 밝혔다.

연구팀은 두 전극과 전해질이 모두 고체로 이뤄진 고체산화물 수전해전지를 개발했다. 이 전지는 산소 이온과 전자뿐 아니라 수소 이온 관련 전기화학 특성도 높아 하이브리드 수전해전지의 성능을 극대화 시킬 수 있었다.

하이브리드 고체산화물 수전해전지는 700도에서 1.5V의 전압을 걸어줬을 때 전지 면적 1㎠당 1시간에 1.9L의 수소를 생산하는 성능을 보였다. 이는 기존 최고 효율의 수전해전지보다 4배 정도 높은 수소 생산 효율이다.

제1저자인 김준영 UNIST 에너지공학과 박사과정 연구원은 "이론상으로 가능할 것이라 예상을 했지만 구현해 내기까지 쉽지 않은 과정이었다. 미세한 독성 물질이 전지에 영향을 미칠 수 있는 등 변수가 아주 많았다"며 "온도를 올리면 더 많은 수소를 생산할 수 있지만 경제성 등을 고려할 때 최적의 환경을 찾았다"고 말했다.

◆합성가스 생산 기술 개발 나서···"수소 기반 사회 앞당겨야"

김 교수는 이번 연구 성과를 높게 평가하면서 향후 지속가능한 연구가 이어져야 함도 강조했다. 그는 "이번 연구는 친환경적인 수소 생산 자치 개발과 상용화에 기여할 연구다. 하지만 대학에서 할 수 있는 수준으로 산업화를 위해서는 기업이 관련 연구를 이어가야 할 것"이라고 말했다.

김준영 연구원도 "산업화를 하려면 장시간 좋은 효율로 수소 생산에 문제가 없어야 한다. 그러기 위해서는 추가적인 연구가 필요하다"고 덧붙였다.

연구팀은 이번 연구 외에도 이산화탄소와 물의 전기분해를 통해 합성가스를 만드는 연구도 이어갈 계획이다. '가압 운전용 튜브셀 기반 CO₂/H₂O 동시 전해반응에 의한 합성가스 제조기술 개발'이 목표다.

합성가스(Syngas)는 수소(H)와 일산화탄소(CO) 혼합물로 인공적으로 만든 가스지만, 천연가스를 대체할 수 있으며 그 쓰임도 많다. 연구팀의 기술력으로 이산화탄소와 물을 전기분해하면 합성가스를 충분히 만들어 낼 수 있기 때문이다.

김 교수는 "이산화탄소와 물을 전기분해하면 합성가스를 얻을 수 있다. 기존 보유 기술을 활용해 활용가치가 많은 합성가스를 많이 생산할 수 있는 기술을 개발하고자 한다"고 밝혔다.

그는 마지막으로 수소경제사회에 대해서도 강조했다. 수소경제사회가 머지않아 도래할 것으로 예측되는 만큼 그에 상응하는 수소 인프라 개발과 확충이 무엇보다 중요하다는 것이다.

김 교수는 "오염물질을 발생시키지 않는 청정수소를 대량으로 생산하기 위한 기술 개발 연구가 전 세계적으로 진행되고 있다"며 "청정 수소 대량 생산이 가능해지면 수소경제사회 실현도 빨라질 것이다. 궁극의 에너지 기술이라고도 불리는 수소경제 및 산업을 선점하기 위해서는 수소 개발과 연구에 박차를 가해야 한다"고 강조했다.

댓글 정렬