생기원, 나노 복합구조를 활용한 슈퍼코팅막 개발

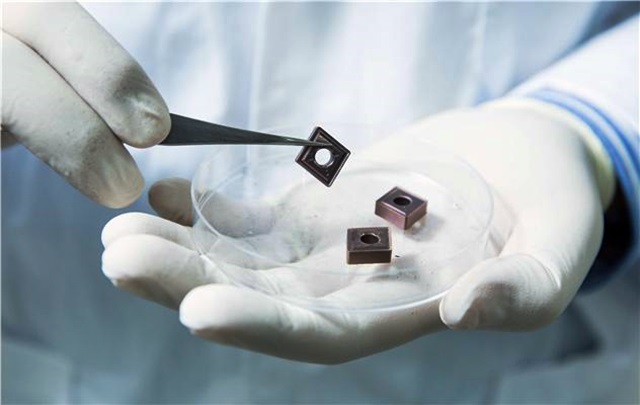

한국생산기술연구원(원장 이성일)은 박인욱 첨단표면공정그룹 수석연구원이 이끄는 연구팀이 소재 표면에 나노 복합구조를 갖춘 코팅막을 형성하는 방식으로 부품의 성능을 향상시키는 다기능성 슈퍼코팅막 원천기술을 개발했다고 12일 밝혔다.

연구팀은 코팅막 형성에 필요한 결정입자와 비정질입자를 초고온의 플라즈마 상태에서 혼합해 나노 수준의 균일한 조성을 갖는 다양한 종류의 나노 복합구조 구현에 성공했다.

나노 복합구조를 지닌 슈퍼코팅막은 혼합방식에 따라 내마모성, 내열성, 내식성, 내산화성 등 한번의 코팅으로 최대 5가지 특성을 가질 수 있어 부품 용도에 따라 선택적으로 강화가 가능하다.

특히 연구팀이 개발한 기술은 기존 도금처럼 특정 화합물을 물에 용해시켜 금속에 덧입히는 습식방식이었던 것과 달리 진공 플라즈마 상태를 활용한 건식방식이다. 때문에 습식과정에서 발생하는 폐액이나 독성물질 배출이 없어 작업자의 안전을 보장하고 환경 친화적인 장점도 지닌다.

연구팀은 항공기 부품을 정밀하게 가공할 수 있는 절삭공구용 코팅막 기술 개발을 위해 기업 한국야금과 약 2년여의 공동연구 끝에 성과로 이끌었다.

한국야금은 기술이전을 통해 해외 제품보다 약 20% 낮은 가격으로 고성능 절삭공구를 국내 생산할 계획이다. 그동안 정밀 부품 기업들은 스위스 등 리딩 기업의 코팅장비를 이용해 왔던게 사실이다. 국내연구진의 기술 개발로 관련 기업들은 코팅막을 바꿀때마다 지급했던 2000~3000만원의 해외 기술료를 줄일 수 있을 전망이다.

연구팀에 의하면 세계 코팅시장은 연평균 8%의 성장률을 기록하고 있다. 2026년에는 연간 약 13억5000만 달러 규모로 확대될 것으로 예상되며 현재 국내 코팅시장은 연간 2000~2500억원 규모다.

박인욱 수석연구원은 "코팅막 기술은 전투기 부품에 적용하기 위해 처음 개발됐지만 제조업 부품 전반에 두루 적용할 수 있는 고부가가치 원천기술"이라면서 "후속 연구를 통해 초고경도, 윤활성 등 최대 7가지 특성을 지닌 슈퍼코팅막을 개발해 항공, 우주용 외에도 제조업 부품에 광범위하게 적용할 계획"이라고 말했다.

한편 연구팀이 개발한 기술은 지난해 12월 한국공학한림원이 선정한 '2025년 대한민국의 삶을 변화시킬 미래기술 100가지'에 선정됐다.

댓글 정렬