[현장탐방-한전원자력연료]국내 가동중인 원전에 전량 납품

이중삼중 검색 거쳐야 내부로…5g 하나로 1800kwh 전력 생산

휴대폰 카메라를 사용하지 못하게끔 스티커가 부착되고, 본인이 맞는지 확인에 들어갔다. 까다로운 절차는 끝이 아닌 시작이었다. 공장 내부 견학을 위해 건물 안으로 들어서자 공항에서나 볼 수 있는 검색대가 떡하니 자리하고 있었다. 검색대를 통과하고 공장 내부로 드디어 들어갈 수 있나 생각했지만 그것 역시 기자의 오산이었다. "바지 끌리지 않게 양말 안으로 넣어주시고요. 실내화와 장갑을 착용해주세요. 반드시 착용해야 합니다. 코트도 벗고 가운을 입어주세요. 그리고 수첩과 펜은 가져가시되 반드시 손에서 떨어지지 않도록 해주세요. 바닥에 떨어져서는 안 됩니다."

|

| ▲완성된 연료봉. ⓒ2013 HelloDD.com |

쏟아지는 주의사항을 듣고 나서야 공장 내부에 발을 들여놓을 수 있었다. 이같은 주의사항은 혹시라도 있을지 모르는 위험사항에 대비한 것으로, 분진이 묻어 나갈 수 있는 상황을 방지하기 위함이다. 핵연료 주기란 우라늄의 채광에서부터 핵연료로 성형 가공돼 원자로 내에서 연소되고 사용 후 핵연료로 처리되기까지의 전 과정을 말한다.

한전원자력연료는 수입된 농축우라늄을 가공해 핵연료로 만들어 원자력 발전소에 공급, 사용 후 핵연료를 저장하거나 재사용하기까지의 과정을 담당하고 있다. 현재 원자력연료에는 2개의 공장이 가동 중이다. 2공장에서 우라늄 농축과 소결체 제작 공정이, 1공장에서는 제작된 소결체를 연료봉에 장입하고 집합체로 만드는 과정을 담당한다. 박철주 원자력연료 생산본부장은 "현재 한전원자력연료는 국내에서 가동 중인 모든 경수로형 원자로에 대한 노심설계 및 안전 해석을 독자적으로 수행하고 있다"며 "축적된 설계 기술을 바탕으로 원자로 운전의 성능과 경제성 향상에 크게 기여하고 있다"고 설명했다.

◆ 이산화우라늄으로의 변환 "제일 중요한 절차"

수입한 농축 우라늄은 Gel(겔) 상태로 들여져 온다. 농축 육불화우라늄이라고도 부르는데, 이 농축 우라늄을 핵연료에 사용되는 분말로 만들기 위해서는 약간의 과정이 필요하다. 이 과정이 바로 재변환이다. 핵연료에 사용되는 분말이 이산화우라늄이다. 육불화우라늄을 기화기에 넣고 100∼105℃로 가열하면 겔상태의 육불화우라늄이 기화해 기체상태가 된다. 이것이 변환로로 옮겨져 고온의 수증기 및 수소가스와 반응해 연료 제조에 적합한 이산화우라늄 분말로 변환된다. 변환 과정은 변환로를 거치게 되는데, 7개 존으로 구성돼 있다. 약 500∼800℃ 가까이 가열되며, 가수분해반응과 열가수분해반응을 통해 분말을 만든다. 이 곳의 공정은 모두 연속 공정과 자유 낙하 형식으로 진행된다. 분말이 만들어지면 중력에 의해 아래 위치한 소결체 공정으로 분말이 떨어지게 된다.

◆ 5.2g 소결체 하나 당 금 1돈…1개로 약 1800kwh 전력 생산

|

| ▲소결체 공정에 대한 설명을 진행 중인 문봉식 소결체 공정 팀장. ⓒ2013 HelloDD.com |

재변환 공정에서 생산된 이산화우라늄 분말을 연료봉에 장입하기 위해 손가락 한마디 크기의 펠렛으로 만들게 된다. 이를 이산화우라늄 소결체라고 하는데, 일종의 세라믹으로 분말을 담배 필터 크기의 원통형으로 압축 성형한 후, 1700℃의 고온에서 열처리하고 그 표면을 연삭해 제작한다. 과정의 시작은 자유낙하 시점부터다. 떨어진 분말들은 10∼100마이크로미터로, 입자가 굉장히 작은 상태다.

문봉식 한전원자력연료 소결체 팀장은 "소결체로 만들기 위해서는 입자를 크게해줘야 한다. 약 1250마이크로미터까지 키워야 유동도가 좋아진다"며 "유동도란 흐름으로 해석하면 되는데, 흐름이 좋아지면 소결체 만들기가 좋아진다"고 설명했다. 배관을 타고 분말이 자유낙하하면 압력이 가해지는데, 이 때 만들어지는 게 압분체다. 약을 찍어내는 것과 같은 원리다. 5.2g의 원통형 압분체는 만져도 이상이 없다. 이산화우라늄 압분체에는 일련의 번호가 매겨져 있어서 잘못된다 하더라도 추적이 가능하다. 압분체를 소결체로 만들기 위해서는 연마 공정이 필요하다. 망치로 때려서 뭉쳐진 압분체는 밀도가 최적화되지 않은 상태다.

가열 및 냉각을 통해 이론 밀도의 95% 이상인 소결체를 만든다. 이 과정에서만 4시간이 소요된다. 전 공정으로 살펴볼 때는 14시간 가량이 걸린다. 생산된 이산화우라늄 소결체는 엄격한 품질검사 후에 저장용기에 포장돼 우라늄 창고로 입고된다. 평균적으로 완성된 소결체의 무게는 약 5.2g, 직경 약 8mm, 높이 약 10mm 이다. 이 소결체 1개는 약 1800kwh의 전력을 생산하는데, 이는 4인 가족 1가구가 약 8개월간 쓸 수 있는 전력량에 해당한다. 문 팀장은 "5.2g 소결체 하나 당 금 1돈 정도 해당 될 것"이라며 "현재 우리나라 원전은 방사선을 완벽하게 차단할 수 있는 다섯 겹의 방호벽이 마련돼 있는데, 이처럼 세라믹 상태의 파레트는 방사능 누출 다중방어의 제1단계에 해당한다"고 설명했다.

◆ 국산화 성공한 연료봉, 소결체 장입하면 완성

|

| ▲연료봉 공정 작업. 전부 자동화로 진행된다. 연료봉 하나 하나 마다 찍혀있는 바코드에는 연료봉의 정보가 들어있다 ⓒ2013 HelloDD.com |

제조된 소결체는 별도 차량으로 제1공장으로 옮겨진다. 연료봉 제작은 제1공장에서 진행된다. 연료봉(직경 9.5mm, 두께 0.57mm, 길이 약 4m)은 원자력 연료가 원자로 내에서 연소 시 핵분열 에너지를 방출하는 모체가 된다. 이 때 발생되는 열에너지를 냉각수에 전달하고 연소 시 생기는 핵분열 생성물을 냉각재로부터 차폐시키는 방호벽 역할을 한다. 연료봉은 열전달 특성이 좋고 내부식성이 우수한 지르코늄 합금(지르칼로이)으로 만들어져 있고, 구성은 피복관, 상하부 봉단마개, 압축 스프링 및 소결체로 이뤄져 있다.

연료봉은 우선 입고된 피복관을 튜브 자동세척장비에서 세척한 다음 양단 가공기에서 정확한 길이로 절단하고 양단을 용접에 적합한 특수 형상으로 가공한다. 이렇게 가공이 완료된 피복관에 하부 봉단마개를 전기저항용접한다. 이 용접 방법의 특성은 이물질과 기공이 발생하지 않는 것이다. 이제 여기까지 준비된 연료봉에 우라늄 소결체를 장입하게 된다.

|

| ▲연료봉 제작에 심혈을 기울이고 있는 원자력연료 연구원. ⓒ2013 HelloDD.com |

연료봉은 국산화에 성공해 2008년 부터 인근 관평동 공장에서 전량 생산하고 있다. 이종무 실장은 "2006년부터 국산화 개발에 돌입했다. 그 전에는 수요가 없어서 전량 수입했었다"며 "수입했던 업체에 우리 제품을 수출하고 있다. 연료봉 제작공정에 사용되는 장비 역시 자체 기술진들이 개발했다. 기술 노출 우려가 있어 외부에 장비를 공개하지 않고 있다"고 우리나라 기술의 우수성을 설명했다.

◆ 하루에 여섯 다발 완성…1개당 약 6만 가구가 1년간 전력 사용

|

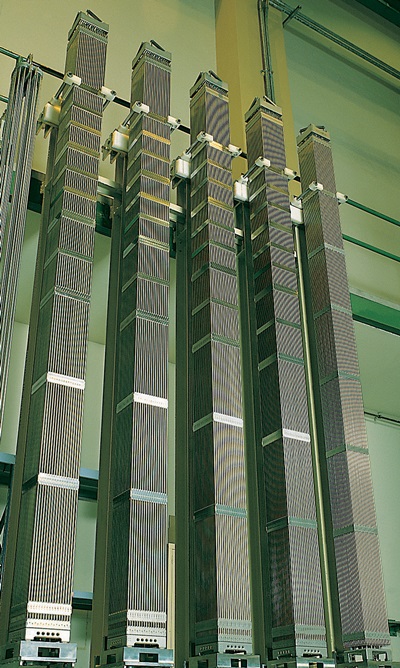

| ▲경수로 ACE7 형 연료봉 집합체. ⓒ2013 HelloDD.com |

소결체 장입기에서는 앞 제조실에서 이송된 피복관에 소결체를 장입하고, 압축스프링을 삽입한 후, 연료봉 변형방지를 위해 헬륨가스를 넣게 된다. 이는 핵분열을 도와주기 위한 작업으로, 이후 상부봉 단마개를 전기저항용접으로 완전 밀봉시킴으로써 연료봉 작업을 완료하게 된다. 1개의 파레트에는 23개의 연료봉의 소결체가 들어있으며 ACE7 타입의 경우 소결체의 수는 연료봉 370여 개, 연료봉 다발을 일컫는 집합체 1개당 연료봉 수가 264개로 소결체 약 9만8000개가 장입된다. 이후 진행되는 집합체 제조공정은 크게 골격체 조립, 연료봉의 락커 도포 및 제거, 집합체 조립 등으로 이뤄진다.

먼저 저장랙에 보관돼 있는 연료봉을 자동 위치화 프로그램을 사용해 컨테이너에 임시로 장입한다. 연료봉은 골격체에 장입되기 전에 표면 흠집방지를 위해 락커를 도포한 후 앞의 임시 저장대에 저장된다. 골격체는 상단고정체, 하단고정체, 지지격자, 안내관, 계측관 등으로 구성되는데, 골격체 조립은 전기저항 점용접 및 벌징이라는 기계적인 조립방법을 이용해 이뤄진다. 이렇게 조립이 완료된 골격체에 연료봉을 장입한 후 상하단 고정체를 최종 조립하면 원자력연료 집합체가 완성된다. 이후 락커를 제거하고 최종검사에서 집합체의 길이, 직각도, 비틀림, 진직도 등에 대한 검사를 수행하면 집합체 제조의 모든 공정이 완료된다.

완성된 집합체의 무게는 약 680kg이며 이 중 우라늄 소결체의 무게는 약 500kg-U이다. ACE7형 집합체 1개가 생산할 수 있는 전력량은 약 1억7000kwh로 우리나라 약 6만 가구가 1년간 쓸 수 있는 양에 해당된다. 원자력연료에서는 1일 평균 약 1400개의 연료봉을 생산하고 있으며, 매공정마다 전산컴퓨터와 연결해 각종 데이터를 관리하고 있다.

◆ "차가 막혀도 이해해주세요. 중요 물질 운반 중입니다"

핵연료 이동에는 반드시 각오해야 하는 부분이 있다. 이종무 실장에 의하면 '욕 먹을 각오'다. "핵연료를 운반하려면 늘 80km/h 속도로 고속도로를 달려야 합니다. 핵연료 운반이 보통 일은 아니죠. 그렇기 때문에 늘 앞 뒤에서 경호하는 차량이 붙습니다. 10대 정도가 일렬로 80km/h 속도로 달리면 다른 운전자들은 답답한거죠. 그래도 이해해 주셨으면 좋겠습니다. 안전을 위해서는 어쩔 수 없죠." 충격이 가해지면 내부에 탑재돼 있는 센서가 끊어지게 된다. 센서가 끊어지면 핵연료 이송은 멈출 수 밖에 없다. 다시 공장으로 가져와 공정을 거쳐야 한다. 그는 "핵연료 물질 표시 스티커가 붙어있으면 이해해 주셨으면 하는 바람"이라며 "앞으로도 좋은 품질의 핵연료 개발을 위해 노력할 것"이라고 말했다.

댓글 정렬