이광현 부산기계기술연구센터 박사팀, 맞춤형 레이저 용접기술 개발

한국기계연구원(원장 박천홍)이 이광현 부산기계기술연구센터 박사팀이 중소기업과 함께 국내 안경산업의 부가가치를 끌어올릴 수 있는 맞춤형 레이저 용접기술을 개발했다고 26일 밝혔다.

안경테에 활용되는 다리, 코 받침 부분, 렌즈 고정틀 등 각 부분 생산에만 120여 가지 공정이 필요하며, 이를 조립·가공·용접하려면 140여가지 공정을 거쳐야 했다.

또한, 안경테 부품 제조 공정은 품질 향상과 생산성 개선, 작업환경 개선 등을 함께 해결해야 하는 구조적인 문제가 있었다.

기존에는 안경테를 제작하기 위해 작업자가 전기저항용접과 고주파용접 등 전통적인 용접방식을 섞어 작업했다. 따라서 시간과 비용이 많이 들고 용접 부분의 완셩도에 따라 제품 품질에 큰 차이가 있었다.

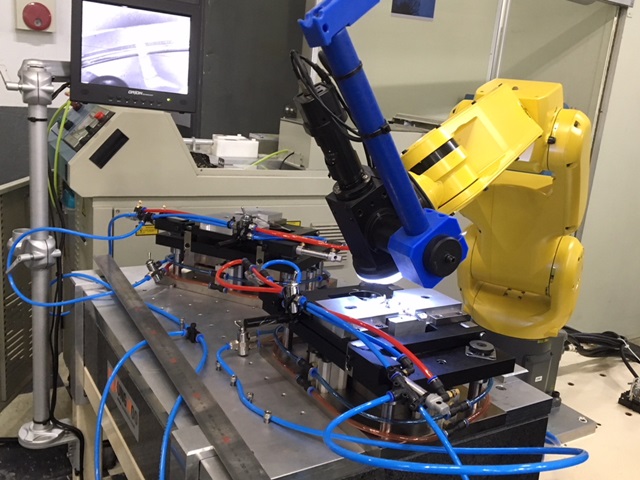

연구팀은 사람이 안경테를 정확한 위치에 세팅하면 레이저가 입력된 설계에 따라 움직이며 용접 가공하는 기계를 만들어 이 문제를 해결했다.

안경은 최근 패션소품으로 주목받으면서 금속 안경테 외에 타이타늄 등 비철 경량 소재를 이용한 안경테 수요도 증가하고 있다.

하지만 이러한 소재는 용접 가공부 조직 변화로 쉽게 부러지거나 변색이 되는 등의 문제가 있었다.

연구팀은 산업용으로 활용되는 레이저보다 크기가 정밀하고 출력 안정도가 높은 고성능 파이버 레이저를 적용했다. 이를 통해 광원 크기가 200㎛ 수준으로 매끄러운 용접부를 얻을 수 있어 후처리 공정이 최소화됐다.

이광현 박사는 "기존 공정기술에 레이저 용접 기술을 도입해 새로운 성장동력을 부여할 수 있게 됐다"라면서 "신기술 도입으로 최적화된 시스템을 구축해 국내 안경산업 경쟁력 강화에 기여하겠다"라고 말했다.

이번 연구는 기계연의 독자적인 기업지원 프로그램 'ACE 사업'의 지원을 받았다. 개발된 기술은 중소기업 월드트렌드에 이전되어 신제품 양산이 준비되고 있다.

댓글 정렬