김희탁 KAIST 교수, 이신근 에너지연 박사팀과 공동 연구

KAIST(총장 신성철)는 김희탁 생명화학공학과 나노융합연구소 차세대배터리센터 교수팀이 이신근 한국에너지기술연구원 에너지소재연구실 박사팀과 이같은 연구개발에 성공했다고 27일 밝혔다.

최근 리튬이온전지 기반 대용량 에너지 저장장치의 발화사고가 빈번하게 발생하면서 수계 전해질을 이용하는 비 발화성 바나듐 레독스 흐름전지에 대한 관심이 커지고 있다.

바나듐 레독스 흐름전지는 안전성, 내구성, 대용량화에 장점이 있어 대용량 에너지 저장장치로의 응용이 기대되고 있다. 하지만 리튬이온전지 대비 높은 가격으로 시장 확대가 지연되고 있다.

바나듐 레독스 흐름전지의 부품 소재 중 바나듐 전해액은 전지의 용량, 수명과 성능을 결정하는 핵심 소재이며 전체 전지 가격의 50% 이상을 차지하고 있어, 바나듐 전해액의 저가격화는 바나듐 레독스 흐름전지 시장 확대의 핵심이라 할 수 있다.

상업적으로 이용되는 바나듐 전해액은 3.5가의 산화수를 갖는다. 이는 5가의 바나듐옥사이드(V2O5) 전구체를 전기분해를 이용해 환원시켜 제조된다. 그러나 전기분해 방식은 고가의 전기분해 장치가 필요하고 에너지 소비가 크며 전기분해 중 생성되는 높은 산화수의 전해액의 재처리가 필요하다.

이에 전기분해 방식을 벗어나 화학적으로 바나듐을 환원시키는 공정이 전 세계적으로 연구됐지만, 환원제의 잔류물에 의한 전해액 오염으로 상업화에 성공한 사례가 없었다.

공동연구팀은 유기 연료전지의 촉매 기술을 응용해 잔류물이 남지 않는 환원제인 포름산의 활성을 증대시켜 바나듐을 3.5가로 환원시키는 기술을 개발했다.

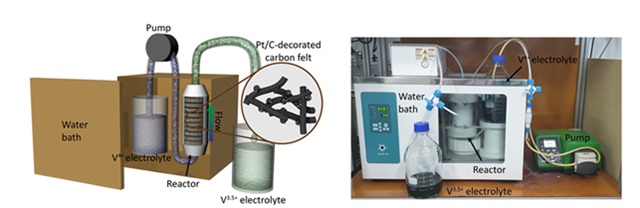

연구팀은 이 기술을 이용해 시간당 2리터(L)급 촉매 반응기를 개발했고 연속 공정을 통한 고순도의 3.5가 바나듐 전해액 생산에 성공했다.

이번 촉매반응을 이용한 제조공정은 전기분해 방식 대비 효율적인 공정 구조를 가져 생산 공정 비용을 40% 줄일 수 있다. 또한, 촉매 반응기를 통해 생산된 전해액은 기존 전기분해 방식으로 만들어지는 전해액과 동등한 성능을 보여 그 품질이 검증됐다.

김희탁 KAIST 나노융합연구소 차세대배터리센터장은 "촉매를 이용한 화학적 전해액 제조기술은 원천성을 가지고 있어, 비 발화성 대용량 에너지 저장장치 분야의 국가 경쟁력을 높일 수 있다"고 강조했다.

이신근 한국에너지기술연구원 에너지소재연구실 박사는 "에너지연에서 개발한 촉매 반응기를 통해 기술의 산업화가 촉진될 것으로 기대한다"고 말했다.

이번 연구에는 허지윤 박사과정이 1 저자로 참여했다. 연구 결과는 국제학술지 '네이처 커뮤니케이션즈(Nature Communications)'에 지난 달 27일자 온라인판에 게재됐다.

연구는 산업통상자원부 한국에너지기술평가원 ESS 기술개발 사업의 지원을 받아 KAIST, 한국에너지기술연구원, 연세대학교, 이에스가 참여한 컨소시엄을 통해 개발됐다.

댓글 정렬